掘進機數字孿生系統是基于數字孿生核心技術,為煤礦、隧道等場景的掘進機打造的 “虛實映射 + 智能管控” 系統,核心是構建與物理掘進機 1:1 精準匹配的虛擬鏡像,實現掘進全流程的實時監控、故障預警、智能優化、遠程運維,大幅提升掘進效率、安全性,降低運維成本,適配煤礦綜掘、隧道掘進等核心場景。

一、掘進機數字孿生系統核心定位

1. 虛實同步:物理掘進機運行數據實時同步至虛擬端,狀態可視化無延遲,告別 “盲掘” 和 “現場蹲守”

2. 提前預判:通過數據建模和算法分析,提前預警故障、規避掘進風險,減少非計劃停機

3. 降本增效:優化掘進參數、支持遠程調試運維,降低人工成本和設備損耗,提升掘進作業效率 20%+(行業均值)

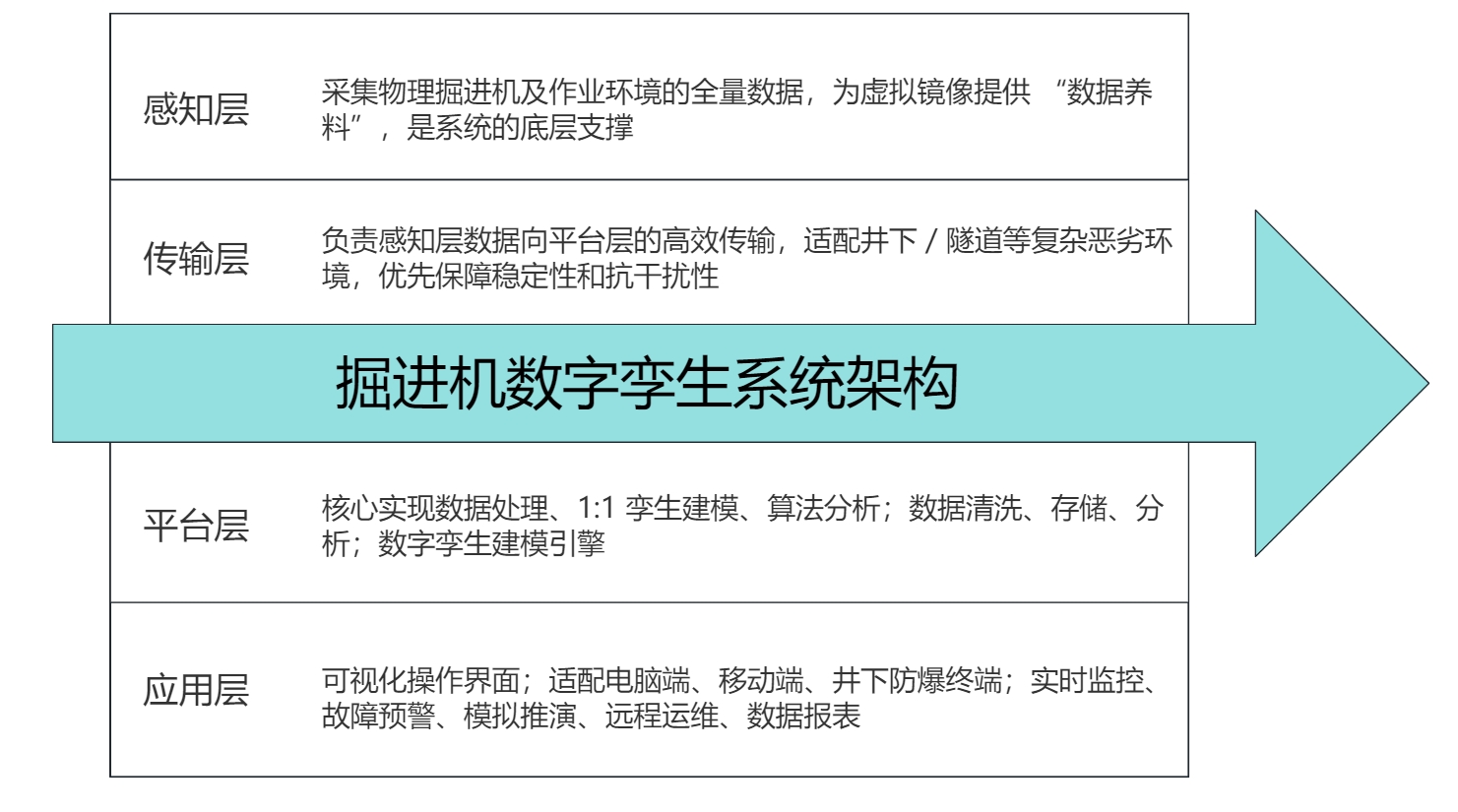

二、掘進機數字孿生系統架構

三、掘進機數字孿生系統核心功能

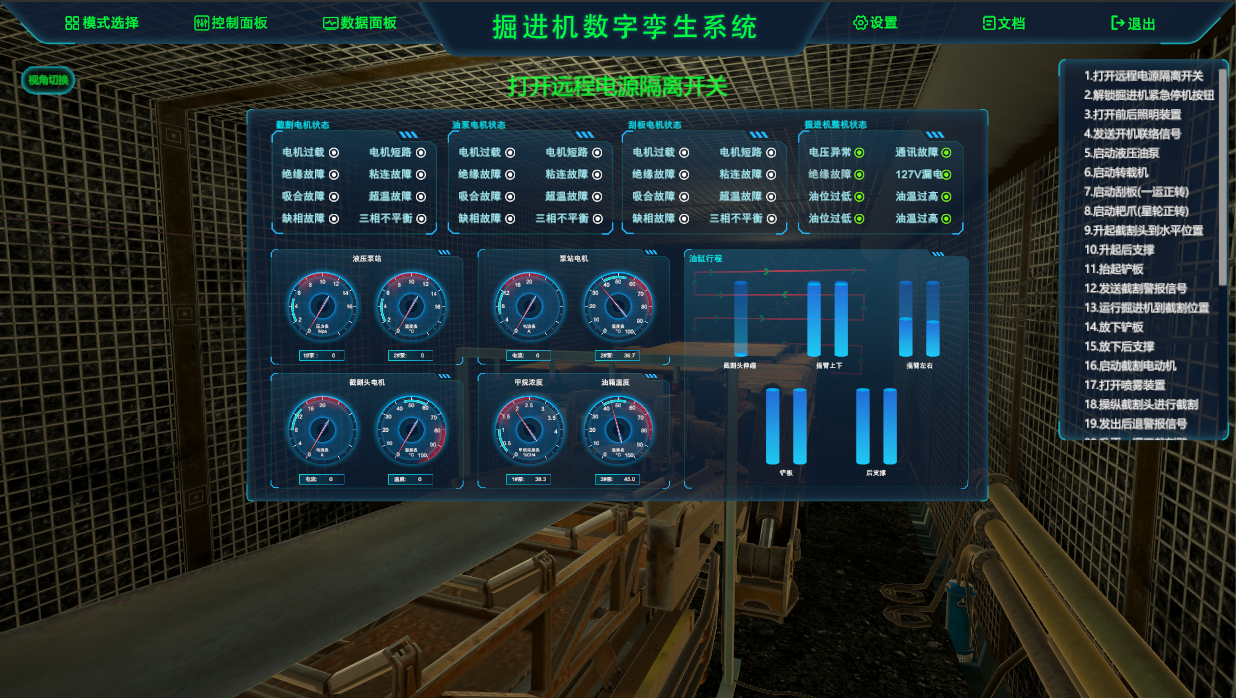

1. 實時監控可視化(核心基礎功能)

虛實同屏:左側顯示物理掘進機現場視頻,右側顯示虛擬孿生體,運行參數(轉速、壓力、溫度)實時疊加在虛擬模型對應部位,異常參數紅色預警

全景監控:支持掘進機整機、關鍵零部件、作業面環境的多視角切換,可穿透查看內部液壓管路、電機狀態

數據看板:匯總掘進效率、設備利用率、安全指標,直觀展示 “今日掘進米數、故障次數、瓦斯超限次數” 等核心數據

2. 故障預警與診斷

分級預警:輕微故障(如油溫偏高)黃色預警,嚴重故障(如軸承異常)紅色預警,彈窗 + 短信推送至相關人員

精準診斷:故障發生時,虛擬孿生體自動定位故障部位,展示故障原因、歷史類似案例、處理方案,支持點擊查看零部件拆解圖

趨勢分析:生成設備關鍵部件健康趨勢曲線,預判劣化趨勢,指導預防性維護

3. 掘進過程模擬與推演

預演掘進:新工作面開工前,導入地質數據,虛擬端模擬掘進全流程,優化截割路徑和支護方案,規避地質風險

應急推演:模擬瓦斯超限、設備卡滯等應急場景,推演處置流程,提升現場應急能力

回放追溯:支持掘進過程歷史回放,可定位任意時間點的設備狀態、作業參數,便于事故溯源和問題分析

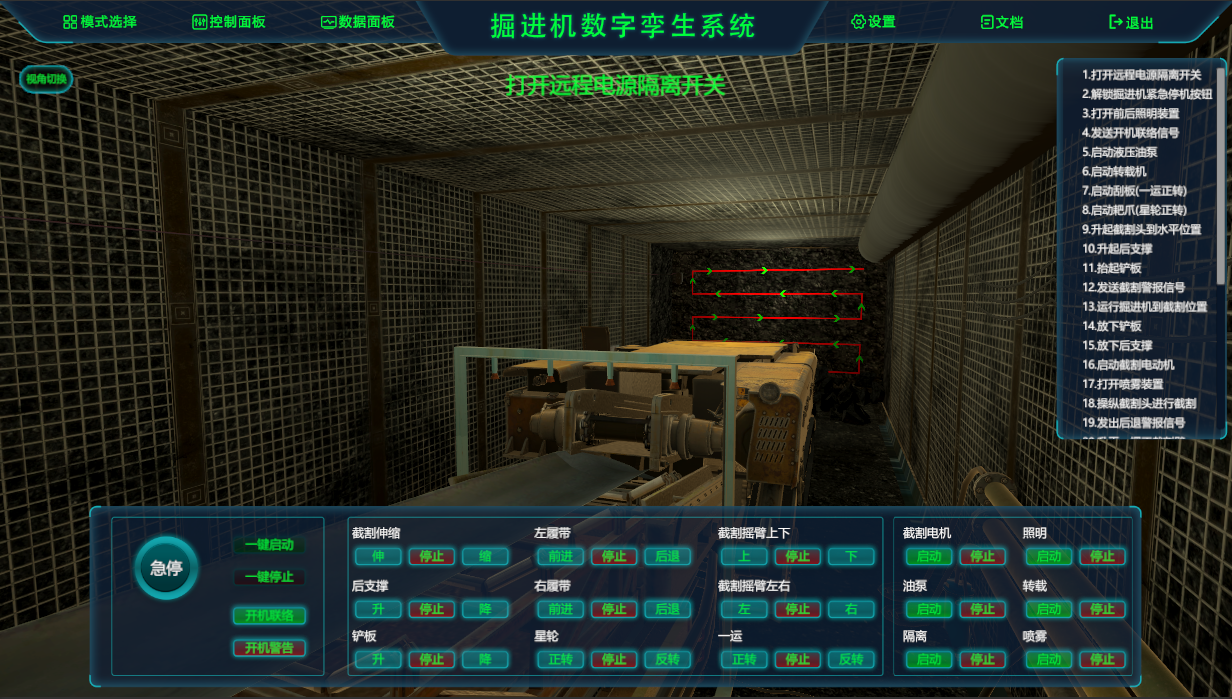

4. 遠程運維與控制

遠程調試:運維人員無需到現場,通過虛擬孿生體遠程調整掘進機參數(如液壓壓力、牽引速度),適配不同工況

遠程會診:支持多人在線查看虛擬孿生體,異地專家協同診斷故障,減少現場會診成本

權限管控:遠程控制需多級授權,避免誤操作,保障作業安全

5. 智能掘進優化

自適應截割:根據圍巖硬度、地質變化,自動調整截割頭轉速和牽引速度,實現 “硬巖慢割、軟巖快割”,提升效率且保護設備

斷面管控:實時監測掘進斷面尺寸,對比設計斷面,超挖 / 欠挖時自動提醒,確保工程質量

能耗優化:通過參數調整,降低電機、液壓系統能耗,實現節能掘進

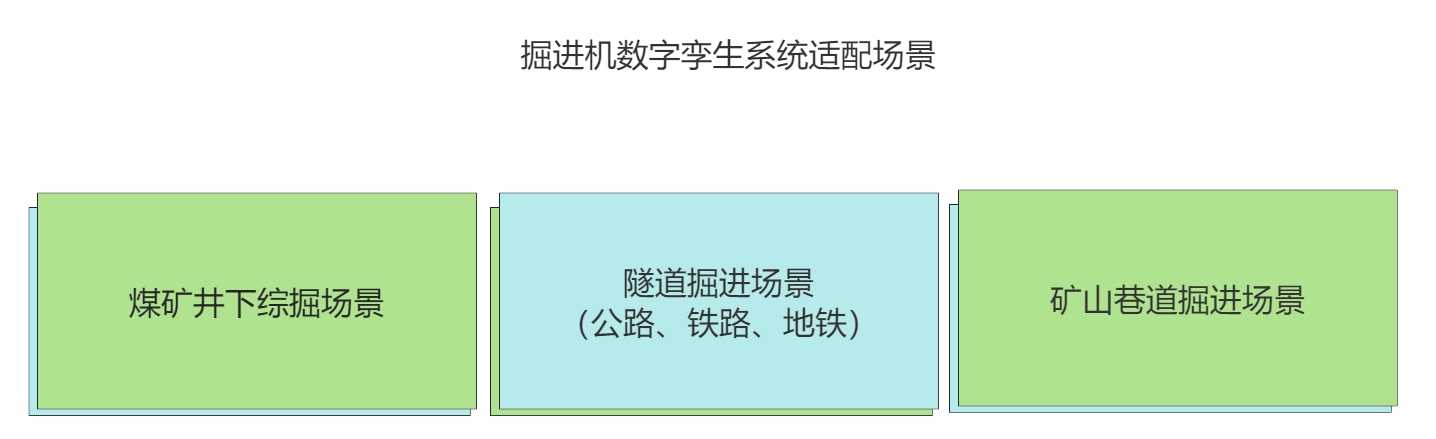

四、掘進機數字孿生系統適配場景

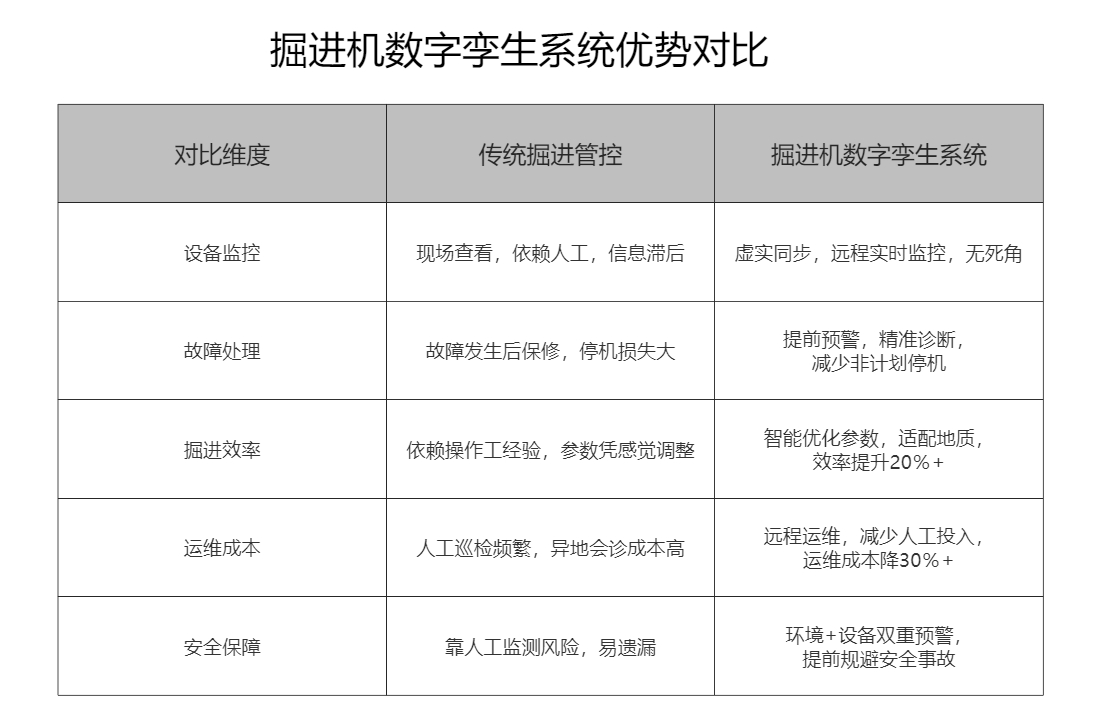

五、掘進機數字孿生系統對比傳統管控模式

六、掘進機數字孿生系統應用價值

1. 安全層面:杜絕 “人盯機” 的盲區,提前預警設備和環境風險,大幅降低掘進作業安全事故率

2. 效率層面:智能優化掘進參數,減少停機時間,提升掘進效率,助力煤礦 “快速掘進”、隧道 “按期貫通”

3. 成本層面:降低人工巡檢、現場維保、故障維修成本,延長設備使用壽命,實現降本增效

4. 管理層面:實現掘進作業全流程數字化、可視化管控,助力礦山 / 隧道行業向 “智慧掘進” 轉型

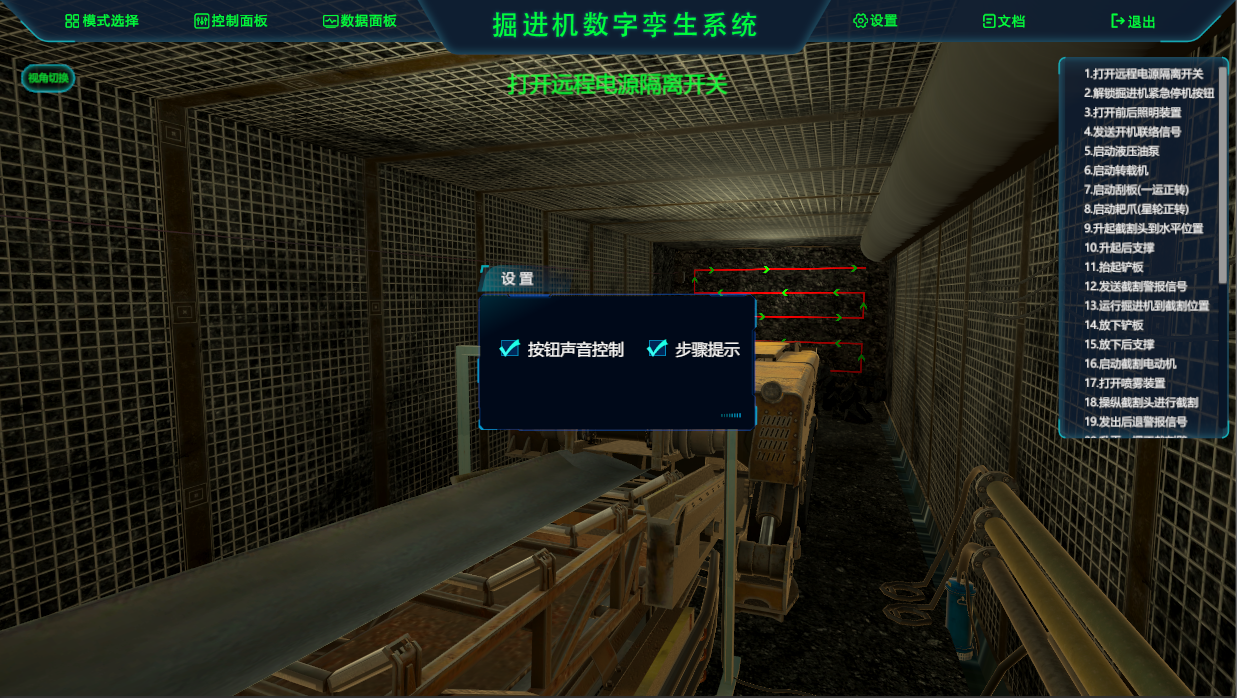

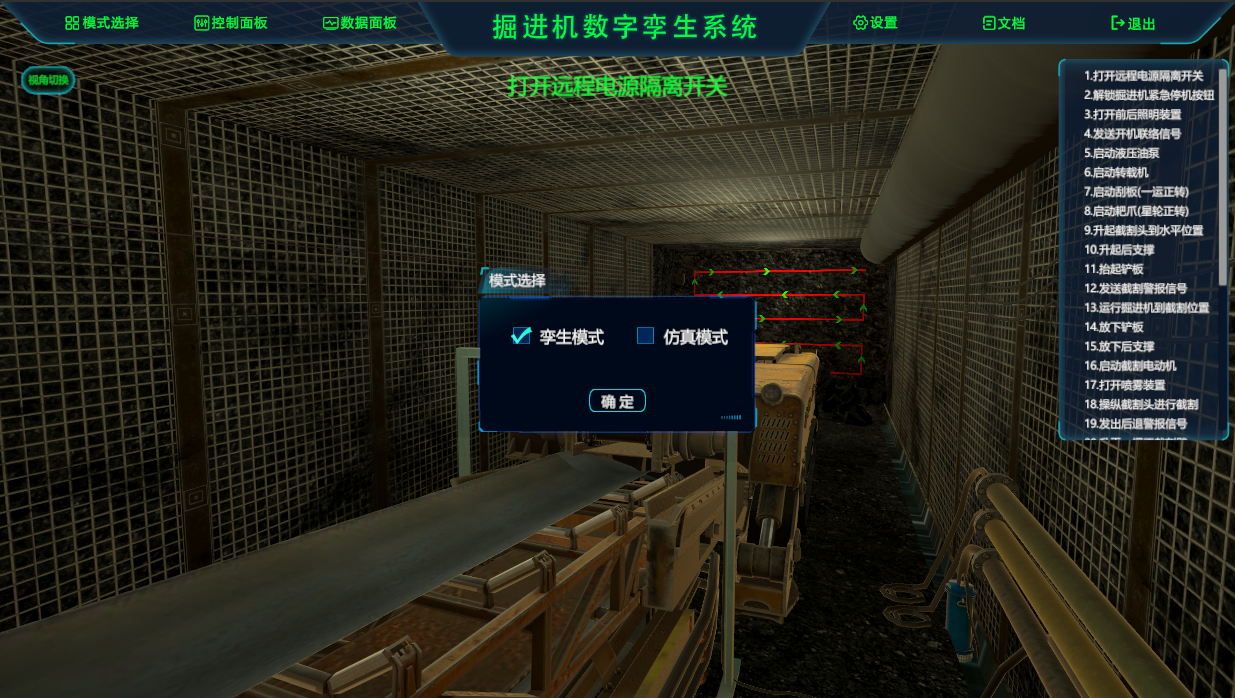

七、掘進機數字孿生系統操作簡述

1、實時監測

通過傳感器收集掘進機的關鍵參數,如溫度、壓力、振動等,實時展示在數字模型中,幫助操作人員實時了解并掌握設備狀況,入設備出現異常情況,也能夠及時進行人為預防。

2、預測性維護

利用數據分析和機器學習算法,預測設備故障和維護需求,提前安排維修,減少停機時間和成本。

3、優化運營

分析掘進機的工作效率和能耗,提供優化建議,以提高生產效率和降低成本,以最高效率和最低能耗優化生產,提高生產量等。

4、培訓與模擬

為操作人員和工程師提供虛擬的培訓環境,模擬不同工況和故障場景,提高技能水平和應對能力。“掘進機數字孿生系統”還原井下實際環境,對設備工作原理、動作進行仿真。通過軟硬件的結合,學員可以在掘進機上、控制中心操作臺上模擬操作井下掘進機工作;并且可以在虛擬控制面板上進行掘進流程的操作;

5、遠程監控

允許遠程管理和控制掘進機,方便專家遠程指導和解決問題。掘進機數字孿生系統有助于提高設備可靠性、安全性和效率、為礦山、隧道等領域的掘進作業提供有力支持。

掘進機數字孿生系統,該系統具有掘進機作業的標準性、安全性,場景布置仿真度高,井下生產場景和狀態逼真度強,且具有適用于液晶屏和投影的高適用性和高實用性等特點。